文/刘斯聪 丁扬辉 段为

2010年,在第12届中国专利颁奖大会上,由吉林大学教授、博士生导师、辊锻工艺研究所所长李明哲科研团队负责研发的“板材无模多点成形装置”荣获了政府颁发的最高奖项——中国专利金奖。随后,他们又获得中国第五届“发明创业奖”特等奖,李明哲还被授予“当代发明家”的称号——每年全国只有10个人能获此殊荣。这是继2009年李明哲团队获得国家科学技术进步奖二等奖之后又获得的2项大奖。

“板材无模多点成形装置”被誉为中国装备制造业的奇迹。无模多点成形技术的原理就类似于我国四大发明之一的活体印刷术。它以化“整”为“零”的思想将传统的整体模具分割成可以反复使用的多点阵列,通过任意的调形构成所需的曲面。这道理看似浅显,但这朵如今盛开得明媚鲜艳的花却浸透了李明哲团队20年奋斗的汗水。

求索之路

1973年夏天,吉林工业大学的锻压专业新来了一个20多岁的朝鲜族青年。他个子不高,戴着眼镜,目光平静如水,一派儒雅气质。他来自吉林省延边朝鲜族自治州一个偏僻的小山村,只有初中一年级的文化水平。来上大学之前,他还在下乡所在的生产队做会计。他的父亲是铁路系统的基层干部,母亲是位早年参加革命工作的离休干部,家里还有3个弟弟。父亲英年早逝,母亲就用自己瘦弱的肩膀,扛起了一家五口全部的生活重担。

在那个年代,学习的意义被普遍忽略。“文化大革命”的旋风呼啸着卷过一地又一地。但李明哲却潜下心来,安安静静地读书学习。在班上,他是最不引人注意的一个——他不常说话,总是坐在教室或图书馆的角落里学习,早出晚归。甚至在漫长难捱的寒冬,他的被子坏了自己都无暇顾及。在这个陌生的环境里,他还面临着语言障碍这个拦路虎,他必须把老师和同学说的汉语在头脑中翻译成朝鲜语才能理解。他是班上最努力的学生,由于他的刻苦钻研,善于思考,博览群书,同学给他起了个“老博士”的外号。

上个世纪80年代末到90年代初,李明哲赴日本攻读博士学位。博士毕业后,他到日本一家大型企业的生产技术研究所从事博士后研究。当时的日本,由于出口导向型经济的迅猛发展,已经成为继英美之后的世界第三个制造中心,特别是造船业世界领先,全球将近50%的国际造船订单都是出自日本的造船厂。但是,随着四面八方的造船订单雪片一样飞来,传统工艺使得造船的效率成为了行业发展的一大瓶颈。围绕这一技术难题,当时很多国际上的知名研究所以及美国麻省理工学院、日本东京大学这样的著名学府都投入了大量的精力来研究解决方案,却始终没有解决成形过程中的关键性问题,很多都只停留在实验阶段。

李明哲在工作。

尽管这项研究的前景并不明朗,但正值壮年的李明哲还是毅然投身到多点成形技术的研发之中。

多点成形技术是一门新型技术,在当时,这条路并不被人看好,甚至备受质疑,不仅成功的把握很小,而且很难获得必要的研究经费,亲友中总有人善意地劝李明哲:“放弃吧,不要在这个项目上投入太多的精力了。”但李明哲只是笑笑,并不作答。他依旧埋头研究,一如平常。

行动回应一切!1992年,李明哲在日本发表了学术论文,将他研究的技术命名为“板材多点成形法”,并研制出世界上第一台实用型的无模多点成形压力机,成功地将此前专家们的设想变成现实!可是,当其他人欢呼庆功的时候,李明哲却依旧心平气和。日本有些企业满怀信心地开出高薪,希望吸引李明哲去工作,但李明哲却默默地打起了行李,带领全家回国。“这是一项应用前景很好的技术,我更愿意它能应用在中国!”在父母的言传身教下,李明哲从小就有着一种特别的爱国情怀。

创新团队

在当时的条件下,在国内搞科研工作何其艰难。一开始,实验室里空荡荡的,没有舒适的桌椅,没有高新的设备,电脑也只是486的台式机——一切都和日本的科研条件相差甚远。

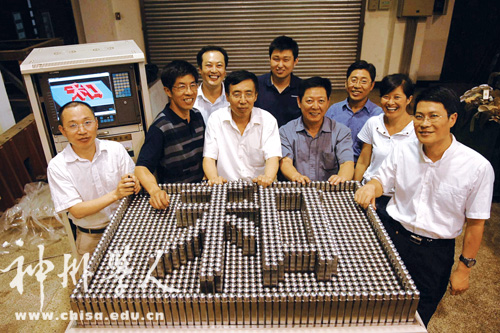

那就从零开始吧。选好地址,李明哲开始着手组建自己的团队。要做无模多点压力机,需要多方面的人才,比如材料加工、机械、液压传动、力学、自动化和计算机等等。经过多方努力和配合,李明哲集合了付文智、苏世忠、刘纯国、隋振、阎雪萍等人。群贤毕至,少长咸集。今天,课题组的“元老”们都已经晋升为教授、博士生导师,当年,他们还只是一群充满干劲的年轻人。当时的刘纯国还只是李明哲招收的第一届博士生,许多年过去了,他们也从师生成了同事,成了战友。今天,刘纯国教授已经是研究所副所长、课题组最年轻的博士生导师,当年只有几个人的团队已经成长为一支拥有5位教授、4位副教授,9名具有博士学位的研究人员和40多名博士与硕士研究生的实力雄厚的研发队伍。

作为课题组的组长,李明哲总是说,无论个人多么优秀,没有团队,注定会一事无成。在课题组里,无论什么时候,他总是和大家奋战在一起。许多年来,李明哲和整个团队都很忙,基本没有节假日。有一次,李明哲终于抽时间在大年三十的晚上坐在电视机前观看春节联欢晚会了。看着看着,他跟妻子说:“你看,这幕布一层层地落下来,跟我们研究的项目是一样的道理啊。”

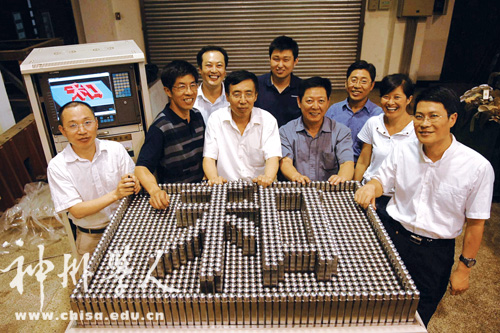

李明哲(前排左三)和他的团队。

2009年的春节假期被李明哲用来思考利用离散化思想的多点拉形技术的具体方案与可能性了,他说:“如果成功,我们就能打破国外大公司的技术垄断了。”此项技术就是现今已经申请了国际专利,并成功应用在我国新一代高速列车车头蒙皮件批量生产中的“多夹钳式柔性拉伸成形机”。

一心专注于工作的李明哲总是无暇顾及自己的身体。有一次,李明哲被查出有3块肠息肉,做了手术。医生再三嘱咐他:“3天之内不能动,以免内出血。”但当妻子下班后回到家中,屋里却空无一人!李明哲竟然又回到了实验室!

为了打开市场,让行业认识、认可这项技术,李明哲带领课题组的成员几乎跑遍了各类学术会议和模具展、机床展等展览会。1998年,李明哲和刘纯国带着他们的样件和展板去上海参加展览会。火车站的工作人员把他们拦了下来,说:“你们的行李超大,只能由本人押运。”李教授和刘教授只能和模板一起踏上了行李车厢。厚重的铁门关闭后,车厢里一片漆黑。两位教授就坐在坚硬的地板上,扶着模板熬过了难捱的漫漫旅途。而像这样的经历,每年都有好几次。

即便只是将设备邮寄到展会,不必亲自参加,李明哲和他的团队也并不轻松。2002年,李教授的团队准备了一台设备参加北京的高新技术博览会和国际机床展览会。样机送走的前一天,他们发现每个基本体单元里面的计算机程序都有问题。成员们二话不说,立即将所有的基本体单元全部拆下,重新编写程序,再安装回机器。他们从当天晚上6点多一直干到第二天早上8点多,设备终于被按时送上了前去北京的列车。

功夫不负有心人。经过多年的钻研,一次次的思考与实验,2001年,李明哲的团队成功地做出了国内第一台无模多点成形压力机,为我国首台高速列车车头的覆盖件加工提供了配套设备。而从1993年到现在,李明哲教授的团队已经申报了23项国家发明专利、2项国际专利,在国内外学术刊物与会议上发表了260多篇学术论文。他们研发的相关技术先后获得了国家“863计划”、国家重点科技攻关计划、国家自然科学基金等20多项国家及部省级科研课题的支撑,并获得了欧盟第六框架协议的国际合作项目资助。

鸟巢圆梦

尽管已经在技术领域里崭露头角,但真正让李明哲团队站在镁光灯下的项目,是举世瞩目的北京奥运主场馆之一的鸟巢项目。

2005年6月的一天,夜里12点多,李明哲意外地在网上发现鸟巢工程遇到一些国际性技术难题的报道,其中之一就是鸟巢的全钢主架构的钢结构件成形问题。“平静多年的他怎么一下子就不平静了!”李明哲的兴奋是妻子这么多年都很少见到的。李明哲一夜没睡,画了好几张图纸,早上7点多就出了家门。李明哲琢磨了一夜,觉得他们团队的研究成果和鸟巢工程技术难题中钢结构件的成形问题有结合点,“这个项目应该可以做!”李明哲立即安排相关人员联系了已经中标的施工单位——浙江精工钢结构有限公司。公司方面也很感兴趣,认为可以尝试,但要求李明哲的团队先做出原件三分之一的模型。这三分之一的模型并不好做:“鸟巢”所要加工的板材厚度变化很大,从10毫米到60毫米不等;表面弯曲度又各不相同,形状十分复杂。但李明哲和他的团队已经成熟掌握了这项技术,只用了几天就完成了缩小模型。这让浙江精工方面既惊讶又满意。公司准备订购一台快速调整多点成形设备,但时限只有2个月。

时间紧急!浙江精工的工作人员带着机票在高速公路上截下了刚刚结束太原的学术会议,正准备去天津参加另一个项目的李明哲与刘纯国,转路直接飞往浙江。等各个方面的技术人员到齐开始讨论方案的时候,已经是晚上8点多了。7月的浙江,正是炎热夏季,整座城市就像一个密不透风的大蒸笼。夜幕降临,浙江精工空荡荡的办公大楼已经关闭了空调,所有参会的讨论人员不停地擦着汗,耐着燥热,一遍遍探讨项目的技术方案与可行性。

面对中国的百年奥运梦,面对中国的重大标志性建筑,这次技术攻关的意义可想而知。李明哲每天废寝忘食,披星戴月,最终他带领团队提前完成任务,成功研制出配套设备。要将一块形状复杂的钢板弯曲成形,利用水火弯板的传统造船技术一般要加工一两天,而用李明哲团队研发的设备仅仅需要十几分钟。原本繁重的工作量计划动用很多工人三班轮换,应用多点成形设备以后成形工序只需要一班人员,有条不紊,轻轻松松地提前完成了任务。无模多点成形技术使得每块钢板的形状和尺寸都很精确,拼装焊接起来也很方便,不但保证了质量,而且表面平滑美观。

鉴定会上,专程从北京赶来的专家对浙江精工承担的“鸟巢”项目赞不绝口,给予了高度评价,并特别表扬了李明哲的团队,称赞他们的工作“时间最短、质量最好”。 浙江精工也特地赠送给吉林大学一块牌匾:“奥运鸟巢攻难关,多点成形显神通”。

事实上,无模多点成形技术对于建筑业的确提供了极大的便利。设计师不必再受传统的施工技术的束缚,可以自由发挥自己的创造力,将建筑设计得更加匠心独运,风格迥异。扎哈·哈迪德(Zaha Hadid),一位经营空间景观的高手,2004年成为普利茨克奖的(Pritzker Architecture Prize)首位女性获奖者。她负责设计了韩国首都——首尔的标志性建筑“东大门广场与公园”。这一建筑在结构上的空间灵活性与水的流动极为相似,远远看去,仿佛一条在海洋中畅游的鲸鱼。这个园区不仅是功能上的集大成者,形态还可以变换。该建筑的曲面外形需要使用1万多张铝合金曲面板拼接,如果采用模具成形将花费巨额费用,且生产周期漫长,根本无法满足工期要求。准备投标与承接工程施工的韩国两家企业经过世界范围的广泛搜索与调研,最终都来吉林大学找李明哲。现在,这一标志性建筑的制造正在利用李明哲团队研发的设备生产着铝合金曲面板。这台设备上一共有2400个基本体单元,可以同时进行调整,调形一次只需要3分钟左右,极大地提高了生产效率。该设备为拼接组合式结构,即可以进行单模拉形,又可以实现对压成形;而且还可以实现拉压复合成形,能够满足用户的不同需求。韩国方面不仅满意设备的成形效果和加工精度,还赞叹说:“这台设备在多点成形领域创造了多个‘世界第一’啊!”

在欧盟第六框架协议国际合作项目中,李明哲的团队也得到了充分的肯定。该项目一共有中国、英国、比利时、意大利、西班牙5个国家6个单位参加。中国方面,也就是李明哲团队负责大部分的实质性开发工作,生产3台实验样机中的2台。按照项目规定,各团队每6个月需要开一次例会,讨论各组的进度、成果与难处。每到开会的时候,李明哲团队的工作量总是完成得最多,工程质量也最好。欧盟项目的总负责人曾不止一次地啧啧称赞,还向其他团队发出号召:“你们要多向中国的吉林大学学习学习!”英国前任首相布莱尔,在谈到加强中英两国的科技交流时,将这个国际合作项目视为典范。一向精益求精的德国和比利时的飞机公司更是热情地向李明哲团队伸出了合作的友谊之手,主动将模型和板材邮寄过来,请他们做试验机。

李明哲的团队不仅开发出世界第一台商品化的多点成形压力机,并完成了产品的系列化,得到国内外同行专家的充分认可,成果水平多次被评价处于国际领先。他们的系列多点成形装备已经应用于高速列车、现代建筑、军工、医学以及其它多个领域,还出口了2套多点成形系统。

奖项伴随着社会各界的认可,纷至沓来。面对荣誉与掌声,李明哲却依旧平静:“荣誉只是对过去的肯定。未来还有很长的路要走,我的压力反而更大了。”

(封面、本文配图摄影/董志翔)

李明哲,吉林大学教授、博士生导师。

1951年出生,1977年获吉林工业大学锻压专业学士学位,1981年获吉林工业大学锻压专业硕士学位,1987年4月~1990年3月在日本长冈技术科学大学情报与控制工学专业攻读博士学位,1990年4月~1993年6月在日本日立公司生产技术研究所做博士后研究。1993年8月回国,2000年6月至今任吉林大学辊锻工艺研究所所长。

|